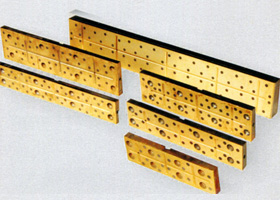

- 耐磨导板

双金属铸件中铜合金层性能的改善

-

1 性能检测

新、老合金各浇注了两个炉次,分别进行了化学成分分析以及硬度、结合强度、抗磨性能和金相组织的检查。其中抗磨性能试验还进行了台架考核。

2.1 无损检查

无损检查采用CTS-23型宽频探伤仪按企业标准Q/17DYJ-324要求检查。结果表明,钢基体、铜合金层及其结合区均无裂纹、裂缝和孔洞。

2.2 硬度

从距钢基体2 mm的铜合金层中测得的5个试样的平均维氏硬度为:新合金92HV5,老合金58HV5,前者比后者提高了58.6%。

2 分析与讨论

3.1 钢基体与铜合金层的结合强度

钢基体在脱水硼砂和助熔剂铜焊粉的保护下,硼砂和铜合金熔炼覆盖剂(主要成分为SiO2)在高温下与金属氧化物发生反应,生成流动性很好的复合熔渣,从而使钢基体待浇注表面净化,消除了原子扩散屏障,使铜合金层与钢基体达到牢固结合。

3.2 硬度

锡铅青铜是在二元锡青铜的基础上添加铅获得的。铅基本不溶于锡青铜,而以纯组元状态分布于合金中,起改善合金切削性能和降低摩擦系数的作用。铅相质软,合金中含铅量高时硬度便会下降。一般生产条件下,合金的结晶过程是一个非平衡过程。由Cu-Sn二元相图可知,锡青铜含锡量大于7%后,其铸态组织中就会出现(α+δ)共析体,且含锡量越高,其共析体组元的含量也越高。共析体中的δ相是以电子化合物Cu3Sn8为基的固溶体,具有硬度高、耐磨的特点。新合金比老合金的锡含量提高了26%,而铅含量却降低24%,故相比之下,新合金层含有较多的(α+δ)共析体,而纯组元铅却较少;新合金还提高了镍和锌的含量,镍具有强化基体的功能,而锌具有除气和缩小合金结晶温度范围的作用,故使合金层的组织致密度提高;此外,新合金采用高频率机械振动结晶,非自发形核数目大大提高,晶粒细化。因此新合金层具有更高的硬度和强度。

3.3 铅偏析

在锡铅青铜中,铅因密度大、熔点低而易于产生比重偏析和枝晶偏析。新合金利用稀土的强烈活性,降低铅及其它杂质对基体的润湿性能,使铜合金中的铅相由条状、片状转变为主要以点状和球状分布[1];加上晶粒细化,使铅偏析得到显著改善。另外,新合金采用比老合金低200℃的温度去应力,也避免了去应力过程中再次引起铅偏析。

3.4 磨损性能

新、老合金比较,由于新合金层具有更高的硬度和强度,在摩擦磨损过程中产生塑性变形、裂纹萌生以及扩展所消耗的能量就更多[2];另一方面,新合金层组织更致密、铅相分布更均匀,更有利于均匀磨损。所以在工况一定和配对副相同的情况下,新合金具有更高的抗磨性能。

- 耐磨导板

欧德双金属导板的特点和成形工艺

-

欧德铜基粉末冶金双金属导板是以Q235钢板为基体材料,表面摩擦层为FCupb10Sn10减磨材料,通过烧结工艺使两种材料牢固的结合在一起,该材料的特点是有较好的刚度和较好的摩擦性能,在摩擦层表面镶嵌石墨后,可实现无油润滑,该材料制造的导板与铸造青铜制造的导板相比较,性能好、成本低、寿命长。双金属导板,SF导套经过天锻多年使用产品性能稳定,质量可靠。 欧德双金属烧结滑板:由特殊磨擦面与支撑金属钢背材料构成的复层轴承。烧结层由特制铜合金粉末与石墨为主的固体润滑剂分散烧结制成,并经含油处理。 细微分散的固体润滑剂,可以满足任意运动方向磨擦条件下使用,具有良好的耐微动磨损性能。可在无油状态下使用。耐负荷性、耐磨性好,并具良好的速度特性。

欧德金属导板产品广泛应用于锻压机床上的滑动导板,液压齿轮泵侧板、液压柱塞泵缸体。该材料制作的滑动轴承广泛应用在其它工农业机械中。

- 耐磨导板

双金属铸件中铜合金层性能的改善

-

摩擦学设计中广泛采用软/硬配对的结构形式,其中双金属铸件因成本低、易于组织生产而在军、民品液压泵及马达中获得广泛运用。我厂工程机械与航空用液压泵及马达中的主要摩擦副——转子和配油盘就大量选用锡铅青铜/35钢双金属结构。然而,随着液压泵向高速、高压、大流量、轻量化方向的发展,原用传统的双金属件的铜合金层,因其强度(硬度)低、组织不致密、铅偏析严重、与钢基体结合不好以及抗磨性能差等缺点,已不能满足使用要求。为此,我们对铜合金层的成分进行了重新设计,并对铸造和热处理工艺进行了改进,从而使其组织更致密、铅偏析明显改善,硬度及抗磨性能获得了显著提高。

1 成分设计及制造工艺

铜合金层的设计成分见表1。铜合金采用中频感应炉熔炼。35钢基体经吹砂、清理干净待浇注表面后,在硼砂和铜焊粉的保护下预热,然后在横向振动频率为14000Hz、振幅为1.5mm的振动平台上进行动态浇注。

2 性能检测

新、老合金各浇注了两个炉次,分别进行了化学成分分析以及硬度、结合强度、抗磨性能和金相组织的检查。其中抗磨性能试验还进行了台架考核。

2.1 无损检查

无损检查采用CTS-23型宽频探伤仪按企业标准Q/17DYJ-324要求检查。结果表明,钢基体、铜合金层及其结合区均无裂纹、裂缝和孔洞。

2.2 硬度

从距钢基体2 mm的铜合金层中测得的5个试样的平均维氏硬度为:新合金92HV5,老合金58HV5,前者比后者提高了58.6%。

3.1 钢基体与铜合金层的结合强度

钢基体在脱水硼砂和助熔剂铜焊粉的保护下,硼砂和铜合金熔炼覆盖剂(主要成分为SiO2)在高温下与金属氧化物发生反应,生成流动性很好的复合熔渣,从而使钢基体待浇注表面净化,消除了原子扩散屏障,使铜合金层与钢基体达到牢固结合。

3.2 硬度

锡铅青铜是在二元锡青铜的基础上添加铅获得的。铅基本不溶于锡青铜,而以纯组元状态分布于合金中,起改善合金切削性能和降低摩擦系数的作用。铅相质软,合金中含铅量高时硬度便会下降。一般生产条件下,合金的结晶过程是一个非平衡过程。由Cu-Sn二元相图可知,锡青铜含锡量大于7%后,其铸态组织中就会出现(α+δ)共析体,且含锡量越高,其共析体组元的含量也越高。共析体中的δ相是以电子化合物Cu3Sn8为基的固溶体,具有硬度高、耐磨的特点。新合金比老合金的锡含量提高了26%,而铅含量却降低24%,故相比之下,新合金层含有较多的(α+δ)共析体,而纯组元铅却较少;新合金还提高了镍和锌的含量,镍具有强化基体的功能,而锌具有除气和缩小合金结晶温度范围的作用,故使合金层的组织致密度提高;此外,新合金采用高频率机械振动结晶,非自发形核数目大大提高,晶粒细化。因此新合金层具有更高的硬度和强度。

3.3 铅偏析

在锡铅青铜中,铅因密度大、熔点低而易于产生比重偏析和枝晶偏析。新合金利用稀土的强烈活性,降低铅及其它杂质对基体的润湿性能,使铜合金中的铅相由条状、片状转变为主要以点状和球状分布[1];加上晶粒细化,使铅偏析得到显著改善。另外,新合金采用比老合金低200℃的温度去应力,也避免了去应力过程中再次引起铅偏析。

3.4 磨损性能

新、老合金比较,由于新合金层具有更高的硬度和强度,在摩擦磨损过程中产生塑性变形、裂纹萌生以及扩展所消耗的能量就更多[2];另一方面,新合金层组织更致密、铅相分布更均匀,更有利于均匀磨损。所以在工况一定和配对副相同的情况下,新合金具有更高的抗磨性能。

4 结论

通过对双金属件铜合金层成分的重新设计、浇注工艺和热处理工艺的改进,并采用稀土变质处理,使其铜合金层的组织更致密,铅相分布更合理,硬度和抗磨性能得到了显著提高。■

- 耐磨导板

双金属导板的特点和成形工艺

-

双金属导板是以Q235钢板为基体材料,表面摩擦层为FCupb10Sn10减磨材料,通过烧结工艺使两种材料牢固的结合在一起,该材料的特点是有较好的刚度和较好的摩擦性能,在摩擦层表面镶嵌石墨后,可实现无油润滑,该材料制造的导板与铸造青铜制造的导板相比较,性能好、成本低、寿命长。双金属导板,SF导套经过天锻多年使用产品性能稳定,质量可靠。 双金属烧结滑板:由特殊磨擦面与支撑金属钢背材料构成的复层轴承。烧结层由特制铜合金粉末与石墨为主的固体润滑剂分散烧结制成,并经含油处理。 细微分散的固体润滑剂,可以满足任意运动方向磨擦条件下使用,具有良好的耐微动磨损性能。可在无油状态下使用。耐负荷性、耐磨性好,并具良好的速度特性。

金属导板产品广泛应用于锻压机床上的滑动导板,液压齿轮泵侧板、液压柱塞泵缸体。该材料制作的滑动轴承广泛应用在其它工农业机械中。

- 耐磨导板

铜基粉末冶金含油轴承规格型号

-

我国粉末冶金含油轴承规格型号工业由于长期缺乏数量较大和附加值较高的零件需求,没有机会让粉末冶金行业发挥它特有的优势提供了良好的机遇。因此在20世纪90年代中期,用于汽车和摩托车工业的粉末冶金含油轴承规格型号零件按质量计算在10年间几乎翻了一番。而用于附加值较低的农机工业粉末冶金零件则几乎减少一半。

可见,高附加值的粉末冶金零件正逐步向汽车领域转移。据中国通用机械零部件协会粉末冶金分会报告,2006年中国粉末冶金零件及制品的产量增加了15%,达到约86000t。统计的产品类别包括铁铜基粉末冶金零件、含油轴承以及摩擦材料。其中汽车市场粉末冶金零件用量约为32000t,占37%,增长了28%;电动工具市场增长29%。

- 耐磨导板

油锯导板的维护保养知识

-

1、锯链磨损后要进行修锉,修锉时按正确方向进行,并应注意左右齿的角度一致,避免锯切时跑偏;保证限量齿的高度一致,以免跳动。

2、导板工作一段时间后也要进行维护和修锉。

3、经常检查导轮转动是否灵活;定时给导轮轴承加润滑脂,每加一次燃油必须同时给导轮轴承加注高速复合锂基润滑脂;检查导板油孔是否堵塞,及时疏通、清洗。

4、导板经常换面使用,以保证导板两边磨损同步延长使用寿命;导板出现“飞边”“凹槽“及时修锉。

双金属导板 http://www.wxodjx.com

- 耐磨导板

铜基粉末冶金摩擦材料的应用

-

随着列车运行速度的不断提高,对制动装置以及制动材料提出了更加苛刻的要求,铜基粉末冶金摩擦材料由于其摩擦系数高,耐磨性好而被广泛运用于制造高速列车闸片。而制动过程经常伴随着制动条件,比如压力的波动、速度的变化、干湿条件不同等,而摩擦性能不是材料的内在属性,材料的摩擦磨损性能与摩擦条件密切相关。上述条件变化时,势必影响到材料的摩擦学行为,从而造成摩擦性能的变化,因此研究不同制动条件下的摩擦性能是很有意义的。同时,在摩擦制动条件下,材料表面处于高磨损状态,磨损产生的磨屑覆盖在摩擦面,形成了一种叫做第三体的组织。摩擦条件和材料成分改变时,第三体的组织形态发生改变,从而影响摩擦性能。因此,向铜基摩擦材料中添加不同的组元,研究不同摩擦条件下摩擦磨损性能变化情况是很有意义的。

- 耐磨导板

铜在粉末冶金中的应用

-

铜具有优良的导热和导电性能,以及良好的抗腐蚀和机械性能。铜容易被加工成复杂的形状和细丝。建筑师经常利用其亮红色和其被侵蚀后的铜绿,来作为建筑物、顶棚和户外装置的装饰。

铜易与其它元素形成合金,大量用来制造异型的锻件、铸造件和粉末冶金产品。铜与镍形成合金具有抗海水腐蚀的优良性能。锡可以提高固溶体中铜的强度和抗腐蚀性能。锌和铜合金,即黄铜粉,被用于水管、锁件、阀门、管件。含有镍、锡、钛、铍及钴的铜合金强度相当于高强度钢,而且具有高的导电率和导热性能。铜及铜锌铝合金常被用于生产片状的金粉。通过调整锡镍成分,可以生成特定的颜色。

在粉末冶金领域,用纯铜粉生产电子和导热零部件。含有锡、锌、镍、或者铁的铜合金被广泛用于汽车、草地公园设备、工具和电子工业。铜粉最多使用在自润滑轴承上,另外是Fe-Cu预混合,化学工业领域的渗析和摩擦材料部件。

铜粉重要和特色的应用是粉末冶金领域。在此领域的材料不是通过熔炼和铸造得到的,例如:弥散强化Cu-Al2O3用来强化和制造焊接电极(用于汽车和其它工业领域),用于电子部件的热管理领域W-Cu和Mo-Cu,此类材料需要控制其孔隙率。自润滑轴承和过滤器是粉末冶金领域典型的应用。这些材料要求控制适当的孔隙率,以此含油量达到优良的润滑效果。

铜粉末通过金属注射成型工艺可以制造成复杂形状的电气和电子部件,这种产品具有良好的导电性和导热性。我们可以使用高纯铜粉,通过提高零件的最终密度来提高导电性和热导率。注射成型工艺可以提高铜粉的致密度,产品的导电率和热导率随之提高。

加工自润滑铜锡基含油轴承(内部有孔隙)是粉末冶金独有的特性。此类轴承被烧结到一定的密度,孔隙含油率可以达到10~30%。此类轴承需要定期润滑,以确保在设备寿命周期内安全运行。

通过雾化生产黄铜粉和镍银合金粉,黄铜粉中锌含量在10%~30%,有时铅被加入来提高机械性能。其在锁件、仪表指针和驾驶装备上得到了应用。由于黄铜漂亮的颜色,其被用于装饰性的金属奖牌。重2.6千克的黄铜粉末冶金部件最近被用于机器人胳膊部位。烧结密度为7.7克/立方厘米的烧结件其拉伸强度达到193MPa,伸长率达到14%。大量的粉末冶金件表明了粉末冶金工艺对铜基材料的使用非常有潜力和创造性的。

粒径小于10微米的粉末适合于注射成形零件的生产。注射成形工艺可用于电气和电子工业生产复杂形状的部件,此种材料具有高的导电率和导热性。由于高纯材料的导电性与烧结密度相关,注射成形工艺可以使得部件的密度接近原始材料的密度,并且具有复杂的形状,提出了铜粉在热管理装置上的应用。

- 耐磨导板

镍基合金导板助力企业增效

-

2014年我国无缝钢管产量突破3000万吨,成为世界无缝钢管生产大国。而高温耐磨镍基合金导板技术含量较高,经济效益明显,使其具有广阔的市场前景和盈利空间。

导板是无缝钢管穿制设备中重要的导向零件,工作环境恶劣,温度达1200℃以上。对此,河北工大采用高镍、高铬合金及其它合金元素,运用晶粒细化技术,成功开发生产出高温耐磨镍基合金导板。经投产运行检测认定,该产品可穿制碳素钢钢管3000~4000根,穿制合金钢管2000根,有效解决了传统工艺导板出现龟裂、磨损严重导致使用寿命低的质量技术问题。

- 耐磨导板

铜基粉末冶金材料被用于高速列车闸片

-

随着列车运行速度的不断提高,对制动装置以及制动材料提出了更加苛刻的要求,铜基粉末冶金摩擦材料由于其摩擦系数高,耐磨性好而被广泛运用于制造高速列车闸片。而制动过程经常伴随着制动条件,比如压力的波动、速度的变化、干湿条件不同等,而摩擦性能不是材料的内在属性,材料的摩擦磨损性能与摩擦条件密切相关。上述条件变化时,势必影响到材料的摩擦学行为,从而造成摩擦性能的变化,因此研究不同制动条件下的摩擦性能是很有意义的。同时,在摩擦制动条件下,材料表面处于高磨损状态,磨损产生的磨屑覆盖在摩擦面,形成了一种叫做第三体的组织。摩擦条件和材料成分改变时,第三体的组织形态发生改变,从而影响摩擦性能。因此,向铜基摩擦材料中添加不同的组元,研究不同摩擦条件下摩擦磨损性能变化情况是很有意义的。