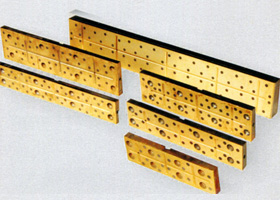

- 耐磨导板

导柱导板配合形位差的确定步骤

-

1、根据使用时导板的形状和排料方式及压机的情况,首先确定导板的布置方式。

2、按照冲裁间隙的变化量,分配各部分公差,一般凸、凹模制造公差为二分之一至三分之一的变化量,导柱弯曲挠度为四分之一至五分之一的变化量,导板导柱配合间隙对冲裁间隙的改变量为二分之一至三分之一的变化量;

3、依据允许的导柱弯曲挠度及冲裁时的侧向力大小确定导柱的尺寸(主要是冲切不封闭的制件时)。

4、依照分配的间隙对冲裁间隙的改变量,以及导柱导板的布置形式确定导板导柱的******配合间隙。

5、根据导板导柱的******配合间隙及导板导柱的加工公差确定导板导柱的最小配合间隙。

6、依据导板导柱的最小配合间隙确定导板导柱的形位公差。

- 耐磨导板

导柱设计的步骤

-

1、根据工件形状、排料方式及压机的情况首先确定导柱的布置方式。

2、观察冲裁间隙的变化量,分配各部分公差。一般凸、凹模制造公差为二分之一至三分之一的变化量;导柱弯曲挠度为四分之一至五分之一的变化量;导柱导套配合间隙对冲裁间隙的改变量为二分之一至三分之一的变化量。

3、在允许内范围的导柱弯曲挠度及冲裁时的侧向力大小确定导柱的尺寸。

4、依据配合间隙对冲裁间隙的改变量及导柱导套的布置形式确定导柱导套的******配合间隙。

5、导柱的******配合间隙及导柱导套的加工公差确定导柱导套的最小配合间隙。

6、导柱导套的最小配合间隙确定导柱导套的形位公差。

- 耐磨导板

铜基粉末冶金的优点介绍

-

我们知道,大多数难熔金属及其化合物、假合金、多孔材料只能用铜粉末冶金方法来制造。由于粉末冶金方法能压制成最终尺寸的压坯,而不需要或很少需要之后的机械加工,故能大大节约金属,降低产品成本。用这种方法制造产品时,金属的消耗只有1-5%,而用一般熔铸方法生产时,金属的消耗可能会达到80%。

由于铜粉末冶金工艺在材料生产过程中并不熔化材料,也就不怕混入由坩埚和脱氧剂等带来的杂质,而烧结一般在真空和还原气氛中进行,不怕氧化,也不会给材料任何污染,故有可能制取高纯度的材料。粉末冶金法能保证材料成分配比的正确性和均匀性。铜粉末冶金适宜于生产同一形状而数量多的产品,特别是齿轮等加工费用高的产品,用铜粉末冶金法制造能大大降低生产成本。

- 耐磨导板

穿孔机耐磨导板的制作工艺

-

穿孔机在生产毛管时,其中导板、轧辊和顶头共同组成环形的孔型,实心坯料经穿孔机穿出空心的毛管。其中导板的主要作用是限制金属的横向流动,促使金属轴向延伸。

生产过程中坯料温度需在千度以上,且在穿孔机形成的孔型中螺旋前进。导板不仅承受高温的作用,而且受到严重的摩擦力。生产不锈钢时还存在粘钢、磨损加剧的现象,导致毛管表面缺陷增加。由于导板的工作环境非常恶劣,是穿孔机中较为突出的易损件。

- 耐磨导板

热继电器中设定内外导板的作用

-

热继电器最常用的是双金属片式结构,双金属片是用两种不同线膨胀系数的金属片,通过机械辗压在一起制成。一端固定,另一端为自由端。当双金属片的温度升高时,由于两种金属的线膨胀系数不同,所以它将弯曲。当电机正常运行时,热元件产生的热量虽能使双金属片弯曲,但不足以使继电器运作;当电动机过载时,热元件产生的热量增大,使双金属片弯曲位移量增大。经过一段时间后,双金属片弯曲并推动导板,并通过补偿双金属片与推杆将触点分开,由于接触器线圈回路的动断触点,断开后使接触器失电,接触器的动合触点断开电动机等负载回路,保护了电动机等负载。

- 耐磨导板

工装夹具模具的保养方法

-

一、每天对工装模具进行点检,填写使用情况与使用寿命记录表。

二、每天对工装夹具模具进行擦拭清洁,并对易磨损的部位进行润滑保养。

三、根据“易损更换计划”以及特殊情况对磨损情况较严重的工装更换配件。

四、按生产产品的种类,分类存放。

五、根据生产产品精度对夹具使用的要求,以及“工装治具模具寿命与使用状况记录表”每周对工装治具模具进行检测、矫正。

- 耐磨导板

机械加工为生活带来什么

-

在加工流水线上,大批工人手忙脚乱的重复着一项作业。恰是因为人工的功率不安稳且低效,公司所能结束的订单数量也非常有限。

跟着年代的展开,机械加工也在逐渐替代着各行各业的人力劳动。

一切的作业都随之影响,作业功率都大幅度进步,制作的产品越来越精细化,寻求完美质量和高速出产已不再是难题。

机械加工不仅在出产过程中带来了许多优点,也一同大大推动了公司的展开,一台机器也许替代几十人甚至上百人,节省劳动开支。

安稳的能源供应使机械能够坚持耐久作业,功率能够安稳不变,进步了出产速率;机械的精准化保证了出产标准的精确,减少数据误差……机械加工也成为公司运营的首要动力。

- 耐磨导板

非标零件加工主要功用

-

(a)精密零件表面粗糙度

一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra0.63~0.16μm。

(b)精密零件相互位置精度

非 标零件加工的位置精度要求主要是由轴在机械中的位置和功用决定的。通常应保证装配传动件的轴颈对支承轴颈的同轴度要求,否则会影响传动件(齿轮等)的传动 精度,并产生噪声。普通精度的轴,其配合轴段对支承轴颈的径向跳动一般为0.01~0.03mm,高精度轴(如主轴)通常为0.001~0.005mm。

(c)精密零件几何形状精度

轴非标零件加工的几何形状精度主要是指轴颈、外锥面、莫氏锥孔等的圆度、圆柱度等,一般应将其公差限制在尺寸公差范围内。对精度要求较高的内外圆表面,应在图纸上标注其允许偏差。

(d)非标零件加工尺寸精度

起支承作用的轴颈为了确定轴的位置,通常对其尺寸精度要求较高(IT5~IT7)。装配传动件的轴颈尺寸精度一般要求较低(IT6~IT9)。